- Классификация углеродистых сталей по степени раскисления

- Спокойные

- Кипящие

- Полуспокойные

- Маркировка сплавов обыкновенного качества

- Химический состав.

- Легированные конструкционные стали

- Маркировка

- Виды нелегированных углеродистых сталей по содержанию углерода

- Низкоуглеродистые с содержанием C не более 0,25%

- Среднеуглеродистые с C0,2-0,6%

- Высокоуглеродистые – 0,6-2,0%

- Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

- Конструкционные стали обыкновенного качества

- Молекулярная структура сплавов углеродистой стали обыкновенного качества

- Марки и характеристики машиностроительных конструкционных сплавов

- Особенности других типов конструкционных сталей

- Гост 380-2005 — действующий

- Обозначение стали по ГОСТ 380-2005

- Устаревшие обозначения стали по ГОСТ 380

- Цветная маркировка проката из стали по ГОСТ 380-2005

- Листовой прокат из конструкционных углеродистых сталей

- Конструкционные стали в машиностроительной отрасли

- Стали по ГОСТ, классификация, свойства

Классификация углеродистых сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Маркировка сплавов обыкновенного качества

Маркировка металлических изделий начинается с нанесения буквенного значения, обозначающего тип сплава. Применительно к конструкционным углеродистым сталям — это «Ст». Затем следуют символы, значение которых определяет состав сплава. Числовое значение указывает на марку стали.

В зависимости от типа раскисления маркировка может содержать «кп», «пс» и «сп», о чем говорилось выше. Также маркировка может содержать литеру «Г», что указывает на присутствие в сплаве марганца, который содержится в небольших пропорциях.

Химический состав.

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

В свою очередь углеродистые стали могут быть:

- малоуглеродистыми, т. е. содержащими углерода менее 0,25%;

- среднеуглеродистыми, содержание углерода составляет 0,25-0,60%;

- высокоуглеродистыми, в которых концентрация углерода превышает 0,60%.

Легированные стали подразделяют на:

| Таблица элементов MS Word, 40Kb |

- низколегированные содержание легирующих элементов до 2,5%;

- среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов;

- высоколегированные, которые содержат свыше 10% легирующих элементов.

Легированные конструкционные стали

Легированные конструкционные стали применяются для наиболее ответственных и тяжелонагруженных деталей машин. Практически всегда эти детали подвергаются окончательной термической обработке — закалке с последующим высоким отпуском в районе 550—680 °C (улучшение), что обеспечивает наиболее высокую конструктивную прочность.

Легирующие элементы — химические элементы, которые вносят в состав конструкционных сталей для придания им требуемых свойств. Ведущая роль легирующих элементов в конструкционных сталях заключается и в существенном повышении их прокаливаемости. Основными легирующими элементами этой группы сталей являются хром (Cr), марганец (Mn), никель (Ni), молибден (Mo), ванадий (V) и бор (В). Содержание углерода (С) в легированных конструкционных сталях — в пределах 0.25-0.50 %.

Маркировка

- Две цифры в начале маркировки указывают на конструкционные стали. Это содержание в стали углерода в сотых долях процента.

- Буква без цифры — определённый легирующий элемент с содержанием в стали менее 1 %.(А — азот, Р — бор, Ф — ванадий, Г — марганец, Д — медь, К — кобальт, М — молибден, Н — никель, С — кремний, Х — хром, П — фосфор, Ч — редкоземельные металлы, В — вольфрам, Т — титан, Ю — алюминий, Б — ниобий)

- Буква и цифра после неё — определённый легирующий элемент с содержанием в процентах (цифра).

- Буква А в конце маркировки — указывает на высококачественную сталь.

Например 38Х2Н5МА — это среднелегированная высококачественная хромоникелевая конструкционная сталь. Химический состав: углерод — около 0,38 %; хром — около 2 %; никель — около 5 %; молибден — около 1 %.

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

- C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

Молекулярная структура сплавов углеродистой стали обыкновенного качества

Уровень содержания углерода в стальных сплавах имеет первостепенное значение и регулируется ГОСТом. Количество углерода в конструктивной углеродистой стали зависит от марки и составляет:

- не более 0,23% для марки Ст0;

- от 0,06 до 0,12% углерода содержится в сплавах обыкновенного качества марки Ст1;

- от 0,09 до 0,15% углерода характерно для стали марки Ст2;

- от 0,14 до 0,22% углерода содержится в марке конструктивной углеродистой стали Ст3;

- от 0,18 до 0,27% согласно госту может присутствовать в марке Ст4;

- от 0,28 до 0,37% углерода может содержаться в марке Ст5;

- не менее 0,38 и не более 0,49% углерода допустимо для сплавов марки Ст6.

Марганец присутствует в сплавах в ограниченном количестве и регламентируется действующими нормативными документами:

- для марок конструктивной углеродистой стали Ст1 и Ст2 доля марганца может варьировать в пределах 0,25–0,5% от общей массы вещества;

- для полуспокойных и спокойных сплавов обыкновенного качества марки Ст3 доля марганца может составлять 0,4–0,65%. А для сплавов аналогичного типа раскисления с маркировкой Ст5 и Ст6 данный показатель составляет уже 0,5–0,8%;

- сплав кипящего типа раскисления марки Ст3 согласно установленным госнормативам содержит от 0,3 до 0,6%;

- стальной прокат обыкновенного качества с маркировкой Ст4 содержит от 0,4 до 0,7%;

- в марках СтГсп и Ст3Гпс марганец может присутствовать в пропорции от 0,8 до 1,1%;

- для марки сплава Ст5Гпс нижний предел содержания Mn установлен на уровне 0,8, верхний достигает 1,2% от общей массы вещества.

Уровень содержания азота в конструктивных углеродистых сплавах также регламентируется Госстандартом и составляет:

- не более 0,01% для сплавов, полученных путем плавления в мартеновской или конверторной печи;

- не более 0,012% для сплавов, полученных при помощи электропечей

Помимо указанных выше элементов, сплавы конструкционной углеродистой стали могут содержать в незначительных количествах и другие добавки. В том числе, и частицы произвольно попавших в сплав элементов, не оказывающих воздействия на характеристики сплава. Солгано нормативам ГОСТа, в стальном сплаве допускается содержание:

- не более 0,04% фосфора (P). Исключение составляет марка стали Ст0, в которой присутствие данного элемента не допустимо;

- не более 0,05% серы (S). При производстве сплава Ст0 допускается превышение нормы до 0,06–0,07%;

- не более до 0,3% хрома (Cr), никеля (Ni) и меди (Cu). Что касается марки Ст0, то ГОСТом, наличие в этом сплаве данных элементов не оговаривается.

Отдельного внимания заслуживают некоторые марки конструкционной углеродистой стали с индивидуальными стандартами:

- для Ст5Гпс доля углерода должна составлять не меньше 0,2 и не больше 0,3% от общей массы вещества;

- стальные сплавы обыкновенного качества, кипящего типа, марок с маркировкой 2, 3 и 4, используемые для изготовления стального проката могут содержать до 0,07% кремния (Si);

- сплавы марки Ст3 (не зависимо от типа раскисления) не имеют нижнего предела доли углерода, находящегося в составе сплава.

Для получения качественного сырья важно контролировать соответствие физических свойств нормативам, указанным в госстандартах. При этом нужно учитывать некоторые особенности производства отдельных категорий проката:

- Если из сплавов обычного качества марок Ст3, Ст4 и Ст5 со степенью раскисления кп, пс и сп изготавливается сортовой прокат, и толщина изделия при этом не превышает 1 см, согласно Госстандарту, нормативы которого актуальны на сегодняшний день, содержание марганца (Mn) может отклонятся от установленной нормы в меньшую сторону на 0,1%.

- Если из конструкционной углеродистой стали марки Ст3пс изготавливается швеллер с применением способа горячей катки, доля марганца в составе сплава должна находится в пределах 0,4–0,65%.

Для получения качественного сплава конструкционной углеродистой стали с полуспокойной степенью раскисления норма содержания кремния (Si) может быть уменьшена, но только в том случае, если сплав получен посредством введения в состав титана (Ti), алюминия (Al) или смеси обеих эллементов с добавлением феррита кремния.

Если сплав обыкновенного качества получают способом скраб-методики в составе могут присутствовать такие элементы, как никель (Ni), хром (Cr), содержание которых достигает 0,35%, а также до 0,4% меди (Cu). При производстве таким способом конструкционной углеродистой стали марки Ст3, уровень содержания углерода в сплаве не должен превышать 0,2%.

В готовых сплавах допускается содержание примесей со следующей погрешностью:

- для серы и фосфоры допустимо отклонение на +0,005% в сплавах с полуспокойным или спокойным раскислением и на +0,006%, если сплав получем с помощью кипящего типа раскисления;

- доля углерода может отклонятся в интервале от –0,02 до +0,03% (для типов раскисления сп и пс) или ±0,03% (для типа раскисления кп);

- погрешность в содержании кремния может составлять от –0,02 до 0,03% (для типов раскисления сп и пс). Сталь, полученная с применением кипящего метода раскисления, не может иметь погрешностей в содержании кремния;

- погрешность в содержании азота может составить до +0,02% для любого типа раскисления;

- для марганца допускается отклонение от –0,03% до +0,05% (для типов раскисления сп и пс) и от –0,04 до +0,05% (для кипящего типа раскисления).

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

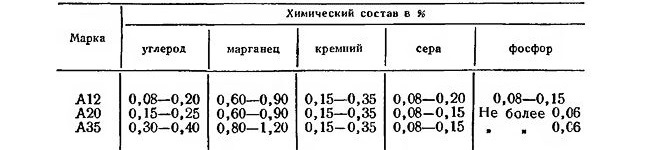

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.

Особенности других типов конструкционных сталей

Конструкционные сплавы, относящиеся к категории износостойких, содержащие в своем составе значительное количество легирующих добавок, могут быть низко- и высокоуглеродистыми. Из таких сталей, отлично противостоящих не только механическому изнашиванию, но и кавитационной коррозии, производят элементы дробильного оборудования, траки, лопасти насосного оборудования и др. Наиболее популярными марками этих сплавов являются ОХ14АГ12, ОХ14АГ12М, 12Х18Н9Т, Г13.

Углеродистые стали, которые относятся к категории автоматных (А40Г, АЦ40Г2, АЦ45Х и др.), включают различные элементы: 0,6–1,5% марганца, 0,05–0,16% фосфора, 0,05–0,3% серы. Углерода в таких сплавах содержится до 0,45%. Значительно улучшить их качественные характеристики позволяет добавление таких элементов, как селен, свинец и кальций. Из этих конструкционных углеродистых сталей, не отличающихся высокой прочностью, изготавливают детали для автопрома: болты, шпильки, шайбы и др.

Сферы применения некоторых пружинистых сталей

Пружинистые стали (50ХФА, 55С2, 60С2ХФА, 65ГЮ, 70С2ХА и др.) в полном соответствии со своим названием отличаются хорошей вязкостью и пластичностью, также их характеризуют высокая прочность и упругость. Сюда относятся как низколегированные, так и среднеуглеродистые сплавы, в которых содержится 0,6–0,8% углерода. При их сваривании могут образовываться трещины. Такие стали используются для производства пружин и рессор различного назначения.

К категории улучшаемых относят конструкционные стали, внутреннюю структуру которых составляет мартенсит в форме мелких игл. В плотной структуре таких углеродистых сплавов отсутствуют неметаллические включения, а также карбидная ликвация и сетка. Главными достоинствами этих низколегированных и высокоуглеродистых сталей (содержание углерода – до 1,05%) являются повышенная твердость и износостойкость. Отличительной особенностью маркировки таких сплавов является то, что она всегда начинается с литеры «Ш» (ШХ4, ШХ15Ш, ШХ15СГ и др.).

Сталь марки ШХ15 применяется для производства изделий. от которых требуется износостойкость, высокая твердость и контактная прочность

Гост 380-2005 — действующий

Обозначение стали по ГОСТ 380-2005

- Ст: обозначение стали углеродистой обыкновенного качества

3: условный номер марки стали в зависимости от ее химического состава – 0, 1, 2, 3, 4, 5, 6

Г: буква Г присутствует в обозначении, если массовая доля марганца в стали превышает 0,8 % - сп: степень раскисления стали: кп – кипящая, пс – полуспокойная, сп – спокойная

Устаревшие обозначения стали по ГОСТ 380

Часто, особенно в Сети, встречаются устаревшие обозначения углеродистых сталей общего назначения, например, ВСт3пс. Встречаются ссылки на редакции ГОСТ 380 от 1971, 1988, 1994, 1960 и даже 1950 годов!

Дело в том, что ГОСТ 380-1971 (давно замененный) предусматривал поставку сталей трех групп:

группа А – с гарантируемыми механическими свойствами (сталь не подвергалась термической обработке);

группа Б – с гарантируемым химическим составом (сталь подвергалась термической обработке);

группа В – с гарантируемыми механическими свойствами и химическим составом (для сварных конструкций).

Стали группы А обозначались также как и по действующему ГОСТ 380-2005 (см. выше), например, Ст3кп.

Стали группы Б применялись только в самых неответственных случаях.

Действующий ГОСТ 380-2005 в отличие от ГОСТ 380-71 определяет только химический состав сталей. Механические и другие свойства определяют стандарты на конкретные виды стального проката, например, ГОСТ 535-88 на сортовой и фасонный прокат, а ГОСТ 14637-89 – на толстолистовой прокат.

Цветная маркировка проката из стали по ГОСТ 380-2005

Ст0 – красный и зеленый

Ст1 – желтый и черный

Ст2 – желтый

Ст3 – красный

Ст3Гпс – красный и коричневый

Ст3Гсп – синий и коричневый

Ст4 – черный

Ст5 – зеленый

Ст5Гпс – зеленый и коричневый

Ст6 — синий

Листовой прокат из конструкционных углеродистых сталей

Из конструкционной углеродистой стали изготавливают листовой прокат, который имеет 4 класса точности:

- ОК300В;

- ОК360В;

- ОК370В;

- ОК400В.

Расшифровываются данные коды следующим образом:

- ОК – аббревиатура указывает на то, что прокат был произведен из стального сплава обыкновенного качества;

- числовое значение (300, 360 и т.п) говорит об уровне прочности и оказывает на его минимальный предел;

- литера В – параметр прочности.

Исходя из способа изготовления проката различают горячекатаную и холоднокатаную сталь. В первом случае сплав сильно нагревают, а затем нормализуют. Во втором случае, продукт также проходит тепловую обработку, которую разрешается не производить, в том случае, если завод изготавливает продукцию на поточных линиях.

При любом способе изготовления листы из углеродистой стали ровные, имеют гладкую поверхность и не содержат следы дефектов, такие как: отслоения, пузырения, разрывы, трещины или вкрапления в виде инородных предметов.

В зависимости от степени обработки поверхности стального проката, выделяют I, II, III и IV тип качества. Если листовую сталь планируется использовать для изготовления изделий, которые в процессе эксплуатации будут подвергаться воздействию высоких температур, то выбирают продукцию 2 и 3 групп (Б, В) с числовым значением 5 или 6. Данный вид проката из конструктивной углеродистой стали проходит дополнительную закалку и отпускание при высоких температурах.

Конструкционные стали в машиностроительной отрасли

Особенности химического состава позволяют выделить в конструкционных сталях, используемых для производства машиностроительной продукции, две большие группы:

- мало- и среднеуглеродистые;

- низко- и среднелегированные.

Состав и свойства углеродистых машиностроительных сталей

Углеродистые стали, используемые для производства различной продукции в машиностроительной отрасли, должны соответствовать целому ряду качественных и механических характеристик, к самым значимым из которых относятся:

- ударная вязкость;

- пластичность;

- прочность.

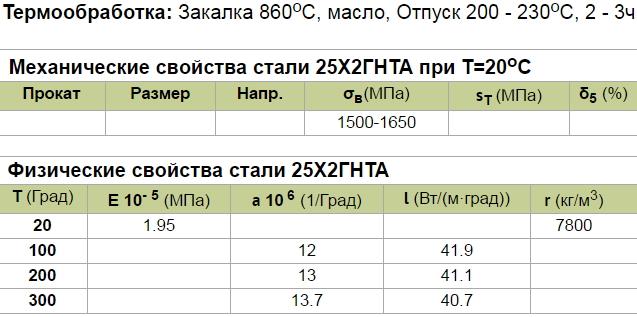

Структура большей части конструкционных углеродистых сталей, используемых для производства машиностроительной продукции, относится к доэвтектоидному перлитному типу. Наиболее популярными марками таких сталей являются 30Х2ГСН2ВМ, 30ХГСН2А, 40ХН2СМА, 25Х2ГНТРА и др. Чтобы увеличить вязкость углеродистых сплавов данного типа, в их состав вводят молибден и никель.

Сталь марки 25Х2ГНТА используется для изготовления болтов, балок и сосудов

На различные типы машиностроительные конструкционные стали подразделяют еще и в зависимости от того, подвергнуты ли упрочнению изделия, которые из них изготовлены. Так, различают изделия:

- не подвергавшиеся упрочнению;

- у которых упрочнению подвергнут только поверхностный слой;

- у которых упрочнению подвергнут весь объем металла.

Отдельные марки машиностроительных конструкционных сплавов (08кп, 15кп, Ст3 и др.), из которых изготавливается преимущественно листовой металл, не подвергаются никакой термической обработке. Поскольку такой листовой металл используется для производства различных изделий методом деформирования в холодном состоянии, к его пластичности предъявляются повышенные требования. Такую пластичность обеспечивает минимальное количество кремния и углерода. Кроме способности хорошо деформироваться в холодном состоянии, стали данных марок характеризуются и отличной свариваемостью.

Химический состав штамповых сталей

Конструкционные стальные сплавы, относящиеся к категории качественных, в обязательном порядке подвергаются термической обработке:

- закалке поверхностного слоя, после которой может быть проведен отпуск металла;

- закалке, выполняемой по стандартной технологии, после которой в обязательном порядке проводится процедура отпуска (сочетание данных типов термообработки металла дает хорошую свариваемость изделий из него);

- нормализации металла.

Стали по ГОСТ, классификация, свойства

Классификация стали

Сталь – деформируемый (ковкий) сплав железа с углеродом (до 2%) и другими элементами. Это важнейший материал, который применяется в большинстве отраслей промышленности.

Существует большое число марок сталей, различающихся по структуре, химическому составу, механическим и физическим свойствам.

Посмотреть основные виды продукции металлопроката и ознакомиться с ценами можно здесь.

Основные характеристики стали:

- плотность

- модуль упругости и модуль сдвига

- коэффициент линейного расширения

- и другие

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь наряду с железом и углеродом содержит марганец (0,1-1,0%), кремний (до 0,4%).

Сталь содержит также вредные примеси (фосфор, серу, газы — несвязанный азот и кислород). Фосфор при низких температурах придает ей хрупкость (хладноломкость), а при нагревании уменьшает пластичность. Сера приводит к образованию мелких трещин при высоких температурах (красноломкость).

Чтобы придать стали какие-либо специальные свойста (коррозионной устойчивости, электрические, механические, , магнитные, и т.д.), в нее вводят легирующие элементы. Обычно это металлы: алюминий, никель, хром, молибден, и др. Такие стали называют легированными.

Свойства стали можно изменять путем применения различных видов обработки: термической (закалка, отжиг), химико-термической (цементизация, азотирование), термо-механической (прокатка, ковка).

При обработке для получения необходимой структуры используют свойство полиморфизма, присущее стали так же, как и их основе – железу. Полиморфизм – способность кристаллической решетки менять свое строение при нагреве и охлаждении.

Взаимодействие углерода с двумя модификациями (видоизменениями) железа — α и γ – приводит к образованию твердых растворов. Избыточный углерод, не растворяющийся в α-железе, образует с ним химическое соединение — цементит Fe3C.

При закалке стали образуется метастабильная фаза — мартенсит – пересыщенный твердый раствор углерода в α-железе. Сталь при этом теряет пластичность и приобретает высокую твердость. Сочетая закалку с последующим нагревом (отпуском), можно добиться оптимального сочетания твердости и пластичности.

По назначению стали делятся на конструкционные, инструментальные и стали с особыми свойствами.

Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, судовых и вагонных корпусов, паровых котлов. Инструментальные стали служат для изготовления резцов, штампов и других режущих, ударно-штамповых и измерительных инструментов. К сталям с особыми свойствами относятся электротехнические, нержавеющие, кислотостойкие и др.

По способу изготовления сталь бывает мартеновской и кислородно-конверторной (кипящей, спокойной и полуспокойной). Кипящую сталь сразу разливают из ковша в изложницы, она содержит значительное количество растворенных газов.

Спокойная сталь — это сталь, выдержанная некоторое время в ковшах вместе с раскислителями (кремний, марганец, алюминий), которые соединяясь с растворенным кислородом, превращаются в оксиды и выплывают на поверхность массы стали.

Такая сталь имеет лучший состав и более однородную структуру, но дороже кипящей на 10-15%. Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей.

В современной металлургии сталь выплавляют в основном из чугуна и стального лома. Основные виды агрегатов для ее выплавки: мартеновская печь, кислородный конвертер, электропечи. Наиболее прогрессивным в наши дни считается кислородно-конвертерный способ производства стали.

В то же время развиваются новые, перспективные способы ее получения: прямое восстановление стали из руды, электролиз, электрошлаковый переплав и т.д. При выплавке стали в сталеплавильную печь загружают чугун, добавляя к нему металлические отходы и железный лом, содержащий оксиды железа, которые служат источником кислорода.

Выплавку ведут при возможно более высоких температурах, чтобы ускорить расплавление твердых исходных материалов. При этом железо, содержащееся в чугуне, частично окисляется:

- 2Fe + O2 = 2FeO + Q

- Образующийся оксид железа (II) FeO, перемешиваясь с расплавом, окисляет, кремний, марганец, фосфор и углерод, входящие в состав чугуна:

- Si +2FeO = SiO2 + 2 Fe + Q

- Mn + FeO = MnO + Fe + Q

- 2P + 5FeO = P2O5 + 5Fe + Q

- C + FeO = CO + Fe – Q

- Чтобы довести до конца окислительные реакции в расплаве, добавляют так называемые раскислители – ферромарганец, ферросилиций, алюминий.

- Марки стали

- Марки стали углеродистой

- Углеродистая сталь обыкновенного качества в зависимости от назначения подразделяется на три группы:

- группа А — поставляемая по механическим свойствам;

- группа Б — поставляемая по химическому составу;

- группа В — поставляемая по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей стали группы А подразделяются на три категории: А1, А2, А3; стали группы Б на две категории: Б1 и Б2; стали группы В на шесть категорий: В1, В2, В3, В4, В5, В6.

Для стали группы А установлены марки Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Для стали группы Б марки БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6. Сталь группы В изготовляется мартеновским и конвертерным способом.

Для нее установлены марки ВСт2, ВСт3, ВСт4, ВСт5.

Буквы Ст обозначают сталь, цифры от 0 до 6 — условный номер марки стали в зависимости от химического состава и механических свойств. С повышением номера стали возрастают пределы прочности (σв) и текучести (σт) и уменьшается относительное удлинение (δ5).

Марку стали Ст0 присваивают стали, отбракованной по каким-либо признакам. Эту сталь используют в неответственных конструкциях.

- В ответственных конструкциях применяют сталь Ст3сп.

- Буквы Б и В указывают на группу стали, группа А в обозначении не указывается.

- Если сталь относится к кипящей, ставится индекс «кп», если к полустойкой — «пс», к спокойной — «сп».

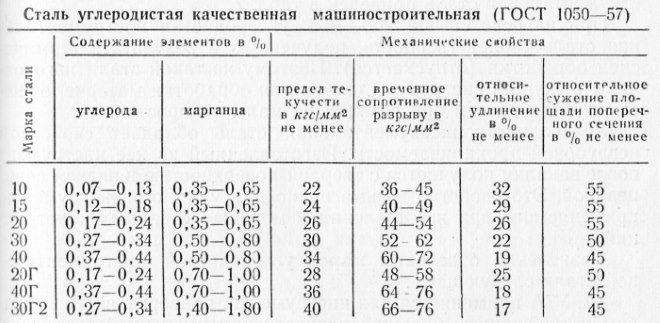

Качественные углеродистые конструкционные стали применяют для изготовления ответственных сварных конструкций. Качественные стали по ГОСТ 1050-74 маркируются двузначными цифрами, обзначающими среднее содержание углерода в сотых долях процента. Например, марки 10, 15, 20 и т.д. означают, что сталь содержит в среднем 0,10%, 0,15%, 0,2% углерода.

Сталь по ГОСТ 1050-74 изготовляют двух групп: группа I — с нормальным содержанием марганца (0,25-0,8%), группа II — с повышенным содержанием марганца (0,7-1,2%). При повышенном содержании марганца в обозначение дополнительно вводится буква Г, указывающая, что сталь имеет повышенное содержание марганца.

Марки стали легированной

Легированные стали кроме обычных примесей содержат элементы, специально вводимые в определенных количествах для обеспечения требуемых свойств. Эти элементы называются лигирующими. Лигированные стали подразделяются в зависимости от содержания лигирующих элементов на низколегированные (2,5% легирующих элементов), среднелегированные (от 2,5 до 10% и высоколегированные (свыше 10%).

Лигирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали.

Буква показывает, какой легирующий элемент входит в состав стали (Г — марганец, С — кремний, Х -хром, Н — никель, Д — медь, А — азот, Ф — ванадий), а стоящие за ней цифры — среднее содержание элемента в процентах.

Если элемента содержится менее 1%, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента.

Нержавеющая сталь. Свойства. Химический состав

Нержавеющая сталь — легированная сталь, устойчивая к коррозии на воздухе, в воде, а также в некоторых агрессивных средах. Наиболее распространены хромоникелевая (18% Cr b 9%Ni) и хромистая (13-27% Cr) нержавеющая сталь, часто с добавлением Mn, Ti и других элементов.

Добавка хрома повышает стойкость стали к окислению и коррозии. Такая сталь сохраняет прочность при высоких температурах. Хром входит также в состав износостойких сталей, из которых делают инструменты, шарикоподшипники, пружины.

Примерный химический состав нержавеющей стали ( в %)

| Наименование стали | C | Si | Mn | P | S |

| Хромистая сталь (нержавеющая и кислотостойкая) | Не более0,35-0,45 | Не более0,60 | Не более0,60 | Не более0,03 | Не более0,035 |

| Хромоникелевая сталь (нержавеющая и кислотостойкая) | 0,06 | 0,50-1,0 | 1,0-2,0 | 0,030 | 0,020 |

| Хромоникелевая сталь (окалиностойкая и жаропрочная) | 0,20 | 1,50 | 2,00 | 0,035 | 0,030 |

Дамасская и булатная сталь.

Дамасская сталь — первоначально то же, что и булат; позднее — сталь, полученная кузнечной сваркой сплетенных в жгут стальных полос или проволоки с различным содержанием углерода. Название получила от города Дамасск (Сирия), где производство этой стали было развито в средние века и, отчасти, в новое время.

Булатная сталь (булат) — литая углеродистая сталь со своеобразной структурой и узорчатой проверхностью, обладающая высокой твердостью и упругостью. Из булатной стали изготовляли холодное оружие исключительной стойкости и остроты. Булатная сталь упоминается еще Аристотелем.

Секрет изготовления булатной стали, утерянный в средние века, раскрыл в XIX веке П.П.Аносов. Опираясь на науку, он определил роль углерода как элемента, влияющего на качество стали, а также изучил значение ряда других элементов.

Выяснив важнейшие условия образования лучшего сорта углеродистой стали — булата, Аносов разработал технологию его выплавки и обработки (Аносов П.П. О булатах. Горный журнал, 1841, № 2, с.157-318).

- Плотность стали, удельный вес стали и другие характеристики стали

- Плотность стали — (7,7-7,9)*103 кг/м3;

- Удельный вес стали — (7,7-7,9) г/cм3;

- Удельная теплоемкость стали при 20°C — 0,11 кал/град;

- Температура плавления стали — 1300-1400°C ;

- Удельная теплоемкость плавления стали — 49 кал/град;

- Коэффициент теплопроводности стали — 39ккал/м*час*град;

- Коэффициент линейного расширения стали

- (при температуре около 20°C) :

- сталь 3 (марка 20) — 11,9 (1/град);

- сталь нержавеющая — 11,0 (1/град).

- Предел прочности стали при растяжении :

- сталь для конструкций — 38-42 (кГ/мм2);

- сталь кремнехромомарганцовистая — 155 (кГ/мм2);

- сталь машиноподелочная (углеродистая) — 32-80 (кГ/мм2);

- сталь рельсовая — 70-80 (кГ/мм2);

- Плотность стали, удельный вес стали

- Плотность стали — (7,7-7,9)*103 кг/м3 (приблизительно 7,8*103 кг/м3);

- Плотность вещества (в нашем случае стали) есть отношение массы тела к его объему (другими словами плотность равна массе единицы объема данного вещества):

- d=m/V, где m и V — масса и объем тела.

- За единицу плотности принимают плотность такого вещества, единица объема которого имеет массу, равную единице:в системе СИ это 1 кг/м3, в системе СГС — 1 г/см3, в системе МКСС — 1 тем/м3. Эти единицы связаны между собой соотношением:

- 1 кг/м3=0,001 г/см3=0,102 тем/м3.

- Удельный вес стали — (7,7-7,9) г/cм3 (приблизительно 7,8 г/cм3);

- Удельный вес вещества (в нашем случае стали) есть отношение силы тяжести Р однородного тела из данного вещества (в нашем случае стали) к объему тела. Если обозначить удельный вес буквой γ , то:

- γ=P/V .

- С другой стороны, удельный вес можно рассматривать, как силу тяжести единицы объема данного вещества (в нашем случае стали). Удельный вес и плотность связаны таким же соотношением, как вес и масса тела:

- γ/d=P/m=g.

- За единицу удельного веса принимают: в системе СИ — 1 н/м3, в системе СГС — 1 дн/см3, в системе МКСС — 1 кГ/м3. Эти единицы связаны между собой соотношением:

- 1 н/м3=0,0001 дн/см3=0,102 кГ/м3.

- Иногда используют внесистемную единицу 1 Г/см3.

- Так как масса вещества, выраженная в г, равна его весу, выраженному в Г, то удельный вес вещества (в нашем случае стали), выраженный в этих единицах, численно равен плотности этого вещества, выраженной в системе СГС.

- Аналогичное численное равенство существует и между плотностью в системе СИ и удельным весом в системе МКСС. Плотность стали

| Наименование | Плотность | ||

| СИ, кг/м3 | СГС, г/см3 | МКСС, тем/м3 | |

| Сталь | 7800 | 7,8 | 796 |

Модули упругости стали и коэффициент Пуассона

| Наименование стали | Модуль Юнга, кГ/мм2 | Модуль сдвига, кГ/мм2 | Коэффициент Пуассона |

| Стали легированныеСтали углеродистые | 2100020000-21000 | 81008100 | 0,25-0,300,24-0,28 |

Величины допускаемых напряжений стали (кГ/мм2)

| Наименование стали | Допускаемое напряжение | |

| на растяжение | на сжатие | |

| Сталь легированная конструкционная в машиностроении | 10-40 и выше | 10-40 и выше |

| Сталь (ст. 3) | 14 | 14 |

| Сталь углеродистая конструкционная в машиностроении | 16-25 | 16-25 |

Свойства некоторых электротехнических сталей

| Марка стали | Начальная магнитная проницаемость, гс/эрсm | Максимальная магнитная проницаемость, гс/эрсm | Коэрцитивная сила, эрсm | Индукция при 25 эрсm , гс | Удельное электрическое сопротивление, ом*мм2/м |

| Э 31Э 41Э 42Э 45Э 310 | 2503004006001000 | 5500600075001000030000 | 0,550,450,40,250,12 | 1520014900149001460017800 | 0,520,60,60,620,5 |

Нормируемый химический состав углеродистых сталей обыкновенного качества по ГОСТ 380-71

| Марка стали | Содержание элементов, % | ||||

| C | Mn | Si | P | S | |

| не более | |||||

| Ст0 | Не более 0,23 | — | — | 0,07 | 0,06 |

| Ст2псСт2сп | 0,09…0,15 | 0,25…0,50 | 0,05…0,070,12…0,30 | 0,04 | 0,05 |

| Ст3кпСт3псСт3спСт3Гпс | 0,14…0,22 | 0,30…0,600,40…0,650,40…0,650,80…1,10 | не более 0,070,05…0,170,12…0,30не более 0,15 | 0,04 | 0,05 |

| Ст4кпСт4псСт4сп | 0,18…0,27 | 0,40…0,70 | не более 0,070,05…0,170,12…0,30 | 0,04 | 0,05 |

| Ст5псСт5сп | 0,28…0,37 | 0,50…0,80 | 0,05…0,170,12…0,35 | 0,04 | 0,05 |

| Ст5Гпс | 0,22…0,30 | 0,80…1,20 | не более 0,15 | 0,04 | 0,05 |

Нормируемые показатели механических свойств углеродистых сталей обыкновенного качества по ГОСТ 380-71

| Марка стали | Предел прочности(временное сопротивление)σв, МПа | Предел текучести σт, МПа | Относительное удлинение коротких образцов δ5, % | Изгиб на 180° при диаметре оправки d |

| толщина образца s, мм | ||||

| до 20 |