- Применение станков с ЧПУ

- Классификация станков ЧПУ, их характеристика и обозначения

- Основные параметры станков ЧПУ

- Сравнение обычных станков и оснащенных системой управления ЧПУ

- Методы программирования ЧПУ

- Ручное программирование станков с ЧПУ

- Автоматическое программирование станков с ЧПУ

- Интерактивное программирование станков с ЧПУ

Применение станков с ЧПУ

Перед лицом растущей глобализации мировой рыночной экономики практически все сферы производства остаются под давлением рационализации, направленной на достижение все более совершенных продуктов в более короткие сроки. Что касается строительства машин и устройств, то необходимость изменения существующих цепочек процессов является результатом стремления получить более благоприятные технические и экономические результаты в конкурентных условиях производства.

Чтобы повысить эффективность обработки при соблюдении требований к точности размеров и формы (допуски) и качества поверхности (низкая шероховатость поверхности), необходимо развитие станков с точки зрения конструкции, а также разработка систем управления.

Автоматизированные станки в основном используются в массовом производстве. Первые попытки автоматизации были основаны на механических, электрических или гидравлических решениях. Позже, благодаря развитию электроники и микрокомпьютерной технологии, стало возможным лучше автоматизировать станки только для крупномасштабного и массового производства, а также для мелкой партии и мелкосерийного производства.

Классификация станков ЧПУ, их характеристика и обозначения

Цифровое управление станками — это прежде всего программный контроль. Вся информация о порядке перемещений, операций, параметрах обработки, геометрической информации кодируется в алфавитно-цифровой форме.

Численные системы управления, созданные в последние годы, характеризуются меньшими размерами и более быстрой работой. В настоящее время, если вы говорите о числовом управлении (CNC) станков, на самом деле это синоним для компьютерного/компьютеризированного численного управления (ЧПУ). Системы ЧПУ подходят для свободно программируемой группы с различными конфигурациями и различными вариантами программного обеспечения. Они могут быть классифицированы в трех группах в зависимости от того, как обрабатываются данные:

- CNC Manual, также называемые CNC+ или «обычные плюсы», запрограммированные методом обучения;

- адаптивные системы (AC) — выполнение задач автоматического оптимального управления (ACO) или контроля фиксированных значений (ACC);

- открытые системы управления (OEM / OSA — производство открытого оборудования / архитектура открытой системы) в версиях CNC/PLC или CNC/PLC/HMI.

В первой версии система состоит из логически программируемых контроллеров PLC (программируемый логический контроллер), а во втором пользователь связывается с системой управления ЧПУ через интерфейс HMI (MMI) (человеко-машинный интерфейс).

Численные данные, которые программа содержит:

- траектория инструмента в соответствующей системе координат;

- технологические параметры обработки (скорость резания, глубина резки, значения подачи, количество проходов инструмента);

- тип обработки (например, токарная обработка, сверление, развертывание, фрезерование, нарезка резьбы);

- включение охлаждающей жидкости, поворот стола и т. д.

Основные параметры станков ЧПУ

Особенности современных станков с ЧПУ:

- отдельный привод (двигатель, привод) и измерительная система каждой оси с цифровым управлением;

- бесступенчатое регулирование скорости и подачи;

- привод, передаваемый с помощью валиков;

- компактный дизайн с закрытым рабочим пространством;

- модульная конструкция с гибко выбранной конфигурацией компонентов;

- низкое статическое и динамическое сопротивление;

- автоматический контроль и диагностика;

- высокая мощность (как сумма мощности отдельных приводов);

- значительные значения параметров обработки (например, высокие скорости вращения);

- параллельная обработка с использованием несколько шпинделей или держателей инструментов;

- сложная кинематика (поворотные головки инструмента, поворотные и столы, пяти осевая обработка, станки с параллельной конструкцией);

- инструментальные склады с автоматической сменой инструмента;

- инструментальные системы со складными инструментами;

- современные инструментальные материалы;

- автоматическое измерение инструмента;

- инструментальное кодирование;

- автоматический поворот заготовки;

- автоматическое измерение заготовки;

- автоматическое удаление стружки.

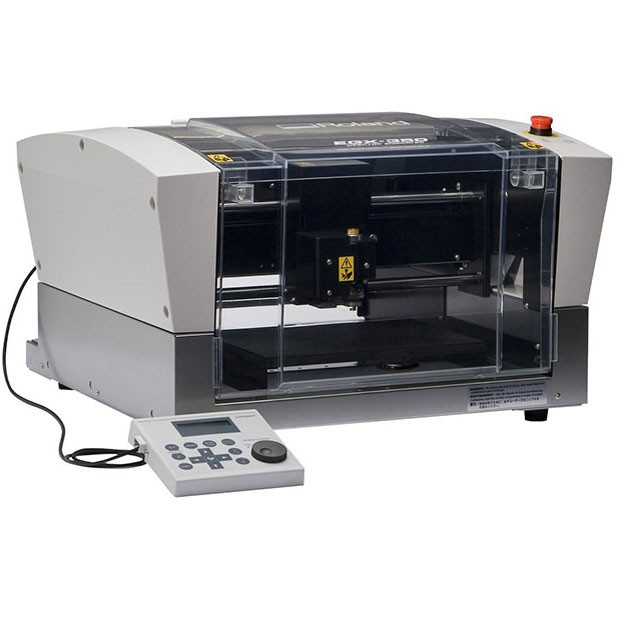

К примеру есть как недорогие станки , например SRM-20 так и дорогостоящие Roland MDX-540

Сравнение обычных станков и оснащенных системой управления ЧПУ

Конструкция станков, оснащенных системой управления ЧПУ, похожа на обычные станки. Важным отличием является возможность компьютерного управления командами, ответственными за механическую обработку. Все перемещения отдельных машинных наборов, необходимые для обработки, вычисляются и контролируются внутренним компьютером. Для каждого направления движения имеется отдельная измерительная система, которая определяет текущее положение команд и передает их на компьютер.

Сравнение обычных и станков с ЧПУ с точки зрения ввода, контроля и управления данными приведено в таблице.

Сравнение обычных и CNC — машин

| Обычные машины | Станки CNC |

| Входные данные | |

| На основе заказа и чертежа сотрудник вручную настраивает машину, вставляет и удаляет заготовку, меняет инструменты | Программы обработки могут быть введены в систему управления ЧПУ с клавиатуры, через флешку или прямой соединитель. Отдельные программы могут храниться во внутренней памяти или на жестком диске аппарата. |

| Управление | |

| Ручное управление — рабочий вручную устанавливает все параметры обработки и вручную управляет всей машиной с помощью рычагов, ручек или кнопок. | Управление ЧПУ — все функции управления и регулирования (технологические данные, данные об инструментах и их корректировочные размеры и т. д.), машина берет на себя. Микрокомпьютер, который также часто позволяет диагностировать ошибки. |

| Контроль | |

| Сотрудник и проверьте вручную заготовку с точки зрения точности размеров и формы. | Благодаря непрерывной обратной связи измерительного блока и приводных агрегатов с двигателями с переменной скоростью, станки обеспечивают точность размеров заготовки во время работы. Возможна активная проверка заготовок. |

Особенности станков с ЧПУ, влияющих на их прибыльность:

- более высокая производительность из-за более высокой скорости резания, а также более короткое основное, вспомогательное подготовительное и чистовое время роботы;

- равномерное качество деталей; небольшое количество производственных дефицитов;

- более короткие производственные циклы;большая гибкость производства.

Методы программирования ЧПУ

Термин программирование ЧПУ следует понимать как запись всех необходимых данных для создания деталей, которые хранятся на соответствующем носителе информации в порядке, определяемом предполагаемым ходом технологического процесса. Программа ЧПУ поэтапно отражает последовательность операций, обработки или переходов в процессе обработки детали.

Поэтому программирование ЧПУ является технической деятельностью, направленной на создание управляющих данных для обработки объекта на станке с ЧПУ. По сути, эту задачу можно выполнить вручную или с помощью компьютера.

Программирование ЧПУ может быть классифицировано в соответствии со следующими критериями:

автоматизированный и не автоматизированный;ориентация на подготовку детали; производственный процесс; технические параметры.

Классификация систем программирования также может быть выполнена с учетом следующих факторов:

- место (пространство) программирования — мастерская, технический офис, гараж, цех;

- тип используемого компьютера — ПК, ЧПУ или главный микрокомпьютер;

- среда программирования — устройство или программное обеспечение на ПК;

- устройство проверки ошибок — машина, графический монитор или принтер.

Классификация методов и систем программирования ЧПУ:

- ручное программирование;

- автоматическое программирование;

- интерактивное программирование.

Ручное программирование станков с ЧПУ

В последние годы предложение известных производителей систем управления включает в себя системы управления ЧПУ с программным обеспечением CNC Manual (CNC plus или CNC+), которые позволяют адаптировать обычные машины к автоматической работе, аналогичные работе станков с ЧПУ. Основным преимуществом использования CNC Manual является повышение производительности и гибкости станков с механическим управлением.

Примерами программных и аппаратных решений ЧПУ для токарных станков являются:

быстрый поворотный механизм от GE Fanuc;

- Manual plus 4110 от Heidenhein;

- Manual CNC от Siemens AG;

- CNC plus v.5 от CamSoft.

Характерными особенностями данных систем являются:

ручные операции с программируемыми ограничениями;

- контроль хода операций на графических мониторах;

- использование полуавтоматических циклов обработки;

- коррекция геометрии инструмента (до 15 инструментов);

- поддержка постоянной скорости на поверхности объекта;

- создание программ, хранящихся в коде DIN-ISO, и преобразование программ цикла в код ISO;

- отображение единиц подачи в мм/мин и мм/оборот.

Кроме того, можно проводить:

добавление, изменение, редактирование, удаление и создание пользовательских кодов G и M;

- изменение конфигурации экрана оператора ЧПУ;

- расширенная диагностика в режиме реального времени;

- управление инструментами и интеграция с офисом завода;

- автоматическая сигнализация обслуживания станков;

- редактор визуализации логического процесса;

- программное обеспечение для согласования сервопривода.

Из-за типа и уровня используемого оборудования/программного обеспечения различаются следующие варианты работы с системами с CNC+:

Работа в ручном режиме. Простые, уникальные операции обработки (исправления, ремонт резьбы) выполняются с использованием доступных циклов обработки в режиме определяющего моделирования. Оператор выполняет обработку простых деталей с помощью колесиков с ЧПУ, и его корректировка отображается на экране;

- Работа в режиме обучения. Используется для небольших серий предметов. Она отличается от предыдущей тем, что циклы запоминаются, а затем воспроизводятся при обработке последующих объектов;

- Работа с программой цикла или внешней программой ISO. Когда трехмерная компьютерная модель используется для токарной обработки, сверления и фрезерования в системе ручного управления, она может преобразоваться в программу ISO с использованием G кодов. При редактировании программы система отображает все значения используемых функций, включая графическую поддержку. Такое упрощенное «геометрическое» программирование позволяет вычислять координаты, не указанные в чертеже детали;

- Обработка первого объекта в режиме цикла. Оператор выполняет пошаговую обработку первого объекта, чертеж которого отображается на экране, используя определенные циклы. Эти действия моделируются на текущей основе и сохраняются на жестком диске. Когда дальнейшие элементы обрабатываются в небольшой серии, весь процесс обработки воспроизводится без ввода геометрических данных;

- Интерактивное программирование контура объекта. Обработка объекта и сложная геометрия реализуется с использованием интерактивного программирования (ICP -interactive contour programming), элементы которого вводятся шаг за шагом в графическом редакторе. После ввода оси вращения для дугообразных элементов выбираются соответствующие координаты (абсолютные или инкрементальные).Программа Manual plus вычисляет отсутствующие координаты, центры дуги окружности и т.д., если они могут быть определены математически. Обычно проще сначала определить предварительный контур, а затем применить дополнительные элементы контура. Также возможно изменить или изменить существующие контуры. В редакторе ICP доступны циклы обработки для точения и фрезерования формы.

Автоматическое программирование станков с ЧПУ

Программирование машины — это система, в которой используется внешний компьютер. Программа сохраняется с использованием соответствующего символьного языка, где на более позднем этапе программа обрабатывается для формирования готовой управляющей программы. Символьными языками являются EXAPT и KSP (система диалогового программирования).

Принцип машинного программирования реализуется независимо от оборудования мастерской, а технологическая задача, определенная в программе, решается непосредственно в соответствии с конкретной процедурой обработки.

В программной части системы автоматического программирования программы создаются на объектно-ориентированном языке, а управляющие данные, необходимые для обработки, генерируются путем доступа к файлам с подробной информацией о приложении.

Реализация программы поддерживается процессорами и постпроцессорами. Процессор обрабатывает программу частями (имеет доступ к файлам) и генерирует независимый от машины интерфейс (CLData — данные о местоположении инструмента). Постпроцессор, имеющий доступ к машинным данным, обрабатывает файл CLD с промежуточных данных в виде управляющей программы и адаптирует его к выбранному ЧПУ станку. На этом этапе выполняются следующие действия:

контроль возможности реализации данных CLData на станке; настройка программы на характеристики станка; проверка рабочего пространства и возможного столкновение инструментов; создание блоков управляющей программы при переносе на другие станки; моделирование процесса обработки.

Преимущество автоматической подготовки программ ЧПУ в дополнение к безопасности программиста и упрощению управления ошибками, есть также возможностью передачи сгенерированной программы другим станкам, используемым в мастерской.

Интерактивное программирование станков с ЧПУ

Программирование в системах CAD/CAM заключается в прямом использовании данных САПР для создания программ управления ЧПУ. В принципе возможны две концепции:

интегрированная система CAD/CAM, в которой модуль ЧПУ использует ту же базу данных и пользовательский интерфейс, сбор данных происходит напрямую; косвенная передача данных из системы САПР. В этом случае генерация данных в системе программирования CAM производится с использованием специальной процессорной программы или с использованием данных в нейтральном формате, например IGES.

Примерная структура интерактивного программирования ЧПУ, основанная на концепции использования базы данных САПР. Управляющая информация для станка с ЧПУ создается в форме косвенного нейтрального формата CLData, а функция сопоставления этой информации с конкретной системой управления выполняется постпроцессорами.

Из-за большого количества различных систем на некоторых крупных заводах, где используются многие машины ЧПУ и их системы программирования, используются программы в отделе планирования производства, и адаптируются к потребностям мастерской. Для этого требуется подключение терминала цеха к центральному центру программирования. Поэтому программирование может осуществляться в одной и той же системе, но в другом месте. Основное требование для такого решения работает без отдельного языка программирования, оснащения пользовательских интерфейсов мастерских с пользователем и соответствия основным критериям программирования SFP. Такой подход позволяет единообразно программировать все станки.

Комбинируя программирование с универсальной системой программирования САПР, задача подготовки программы ЧПУ будет проводиться как в мастерской, так и в отделе планирования производства. Дополнительным требованием является установка линии передачи данных от компьютера к мастерской, которая также может использоваться в качестве сетевого подключения для сбора производственных данных. Считается, что следующим этапом разработки будет интеграция консультативных систем (экспертов), которые смогут автоматически создавать план процесса без ручного вмешательства, когда геометрические данные уже введены.